Что такое гарантия

Один из основных показателей работоспособности и ресурса турбокомпрессора – значение остаточного дисбаланса (конечно, при всех прочих внешних удовлетворительных условиях). Существуют допустимые значения величины остаточного дисбаланса, при превышении которых турбокомпрессор, во-первых, работает слишком шумно («жестко»), во-вторых, при значительном превышении допустимого значения остаточного дисбаланса турбокомпрессор быстро выходит из строя. Определить при дефектовке турбины, что она вышла из строя по причине запредельного значения дисбаланса, для специалиста труда не составит. Такого рода неисправность является рекламационной и подлежит устранению за счет предприятия.

Величину остаточного дисбаланса физически невозможно свести к полному нулю. Но чем меньше значение остаточного дисбаланса, тем меньшие нагрузки испытывают при работе вал и подшипники турбокомпрессора. Класс балансировочного оборудования и квалификация обслуживающего персонала нашего предприятия позволяют нам сводить значение остаточного дисбаланса до 0,15-0,20 G во всем диапазоне рабочих частот турбокомпрессора (для сравнения: допустимое значение остаточного дисбаланса для турбокомпрессоров Garrett GT/VNT 15-25 составляет 0,65 G до 90 тысяч об/мин и 2,00 G от 90 до 168 тысяч об/мин). Турбокомпрессора на нашем предприятии не выходят из ремонта со значение остаточного дисбаланса выше 0,35 G – это уже сложившаяся практика. Это одна из причин, по которой предприятие может себе позволить давать большой срок гарантии.

Следующая неисправность, подлежащая устранению по гарантии – утечка масла из турбокомпрессора. К сожалению, эту неисправность определить достоверно на автомобиле проблематично. Убедиться стопроцентно, что утечка масла происходит именно по вине турбины, можно только демонтировав ее с двигателя и установив на стенд. Дело в том, что существует целый ряд причин, по которым даже абсолютно исправная турбина будет «кидать» масло по причинам от нее не зависящим. Сейчас не будем вдаваться в подробности, по этой проблеме на нашем сайте есть отдельная статья ("Утечка масла. Турбина ?" во вкладке "Информация"). На стенде турбокомпрессор обкатывается в условиях, аналогичных условиям работы его на двигателе, за исключением внешних воздействий. На турбину подается синтетическое турбодизельное масло 5W-40 под давлением 0,45-0,52 МПа, разогретое до 45-55 градусов. На стенде турбина раскручивается в диапазоне частот от 5 до 15 тысяч об/мин – это самый критичный для турбокомпрессора (в плане утечки масла) диапазон.

На своей практике я не припомню случая, когда турбина после нашего ремонта «грешила» утечкой масла на двигателе по своей вине. Чудес не бывает, если турбина на стенде ведет себя прилично в критических для себя условиях, на двигателе с ней не будет проблем, если нет внешних неблагоприятных воздействий. А выпускать из ремонта турбину с заведомым дефектом (я имею в виду утечку масла) – смысла нет, это автоматическая рекламация.

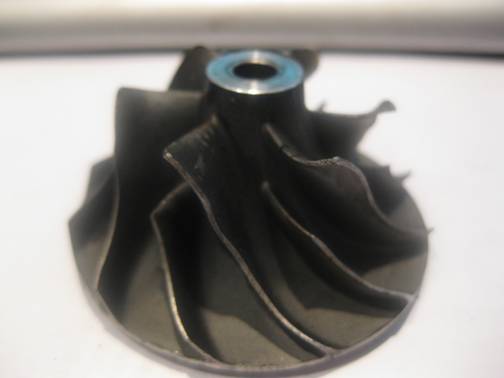

Усталостные разрушения крыльчатки турбины или крыльчатки компрессора в течение гарантийного срока также относятся к рекламационным случаям (если они при проведении ремонта были заменены на новые). Такого рода повреждения большей частью происходят из-за низкого качества (или производственного брака) запчастей. Приходилось видеть, как крыльчатки сомнительного происхождения, установленные на высокооборотистые турбины, разваливались из-за усталостного разрушения металла или брака литья под давлением.

Немаловажный аспект стабильности нашего производства – качество запасных частей и комплектующих. Давая гарантию на безотказную работу турбины в течение года, мы возлагаем на себя ответственность за качество используемых при ремонте запасных частей.

Следует понимать, что в любом без исключения производстве существует брак, будь то производство валенок или космическое производство. Важно определить приоритеты производства – либо получать большую прибыль в ущерб качеству, либо стремиться к минимизации брака, что тоже, в конечном итоге приносит прибыль, только не так быстро.

С другой стороны, давая гарантию на безотказную работу турбокомпрессора в течение года, мы не можем гарантировать нормальную работу всех остальных узлов и агрегатов двигателя, от которых напрямую или косвенно зависит нормальная работа турбины. Мы не можем гарантировать качество моторного масла и фильтров, своевременность их замены, качество топлива, исправность выхлопной системы, системы воздухозабора, стиль вождения и так далее.

Повторюсь еще раз – турбины крайне редко умирают своей смертью. Обычно им активно или пассивно помогают, даже того не подозревая. А в этом случае, даже если использовать золотую или трижды оригинальную комплектацию, а к балансировочному стенду поставить суперспециалиста у которого семь пядей во лбу, турбина все равно «ляжет», не дождавшись истечения гарантийного срока.

Перечень основных причин выхода из строя турбокомпрессоров, не являющихся основанием для ремонта по гарантии.

1. Загрязненное моторное масло

1.1. Загрязнение моторного масла достаточно крупными и твердыми абразивными частицами.

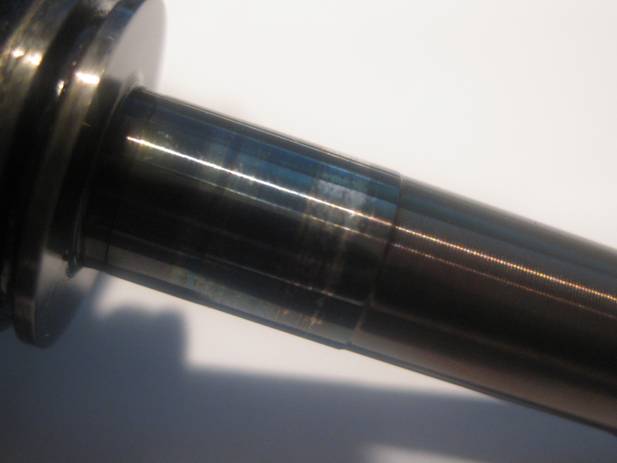

Такое явление сопровождается значительным неравномерным износом опорных шеек вала с глубокими задирами, также глубокие задиры будут присутствовать на рабочих поверхностях радиальных и упорных подшипников и упорных втулок (см. Фото 101,111,1012,1009).

Фото 101

Фото 111

Фото 1012

Фото 1009 (справа – новая втулка)

Наиболее вероятными причинами такого загрязнения моторного масла могут быть:

- некачественный масляный фильтр с негерметичным предохранительным клапаном. В результате негерметичности предохранительного клапана часть неотфильтрованного масла поступает в систему смазки двигателя помимо фильтрующего элемента;

- чрезмерное загрязнение моторного масла по каким-либо причинам (например, неаккуратно проведенный ремонт с вскрытием клапанной крышки, масляного поддона и т.д.). После того, как фильтрующий элемент масляного фильтра полностью или частично блокируется загрязнениями, неочищенное отработанное масло через предохранительный клапан масляного фильтра поступает в систему смазки двигателя.

1.2. Загрязнение моторного масла мелкими абразивными частицами.

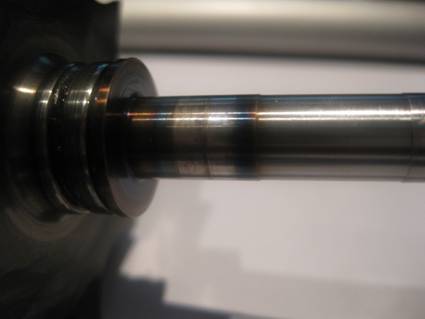

Результатом такого загрязнения будет значительный неравномерный износ опорных шеек вала c эффектом «зализывания» граничных кромок зон трения, внешние грани радиальных подшипников скруглены, упорный подшипник значительно изношен с внутренней стороны (см. Фото 102,112).

Фото 102

Фото 112

Фото 1008 (справа – новый подшипник)

Вероятными причинами такого загрязнения могут быть:

- значительный «переезд» моторного масла по пробегу, при этом происходит частичная потеря смазывающих свойств масла и его коксование, мелкие частицы кокса производят эффект «шлифования» соприкасающихся поверхностей трения;

- несвоевременная замена моторного масла после капитального ремонта двигателя, проходящего обкатку. В процессе притирания новых деталей двигателя происходит образование мелких абразивных частиц, которые вместе с моторным маслом подаются в зоны трения турбокомпрессора.

1.3. Химическое загрязнение моторного масла.

Такое загрязнение моторного масла сопровождается износом опорных шеек вала со следами перегрева в виде интенсивных цветов побежалости, такое же явление наблюдается на опорных поверхностях упорных втулок (см. Фото 103, 1003).

Фото 103

Фото 1003

Вероятными причинами такого загрязнения могут быть:

- попадание в моторное масло топлива вследствие нарушения рабочего процесса в двигателе (например, одна или несколько форсунок «льет») или некомпетентного выполнения работ по его обслуживанию и ремонту (например, некорректное измерение компрессии);

- чрезмерная «люксация» масла различными присадками и добавками;

- использование некачественного по химическому составу моторного масла, или масла, несоответствующего по своим характеристикам требованиям, предъявляемым к смазывающим материалам заводами-изготовителями турбированных двигателей.

Негативное воздействие химических загрязнений заключается в том, что они снижают прочность масляной пленки. При высоких динамических нагрузках она разрушается в зонах трения и наступает губительное «сухое трение».

2. Предельные режимы эксплуатации турбокомпрессора.

2.1. Повреждения элементов турбокомпрессора, связанные с превышением температурных режимов эксплуатации.

На опорной шейке вала, как правило, масляный нагар, сам вал сильно закоксован. Часто тыльная поверхность колеса турбины немного вогнута, иногда такое явление сопровождается «оранжевой коркой» и на тыльной части колеса турбины и примыкающей к ней части вала (см. Фото 104,106). В ряде случаев наблюдаются глубокие трещины на тыльной поверхности колеса турбины (см. Фото 1711).

Фото 104

Фото 106

Фото 1711

Вероятными причинами этих повреждений могут быть:

- нарушение температурных режимов работы двигателя (например, эксплуатация двигателя с неисправным термостатом, недостаточный уровень охлаждающей жидкости в системе охлаждения и т.д.);

- нарушение режимов работы системы газораспределения двигателя (неправильный угол впрыска топлива или угол опережения зажигания);

- несоответствие марки и качества применяемого топлива рекомендациям завода-изготовителя двигателя;

- в турбокомпрессорах с водяным охлаждением: завоздушивание водяной рубашки турбокомпрессора; уменьшение сечения патрубков и штуцеров системы охлаждения турбокомпрессора (или полное их блокирование) накипью.

2.2. Повреждения элементов турбокомпрессора по причине его работы с превышением предельно допустимых оборотов.

Превышение допустимой скорости вращения ротора может стать причиной появления трещин на лопатках турбинного колеса, дальнейшая эксплуатация турбины с превышением предельных нагрузок приводит к потере части лопастей турбины, появляются трещины у основания лопастей, в некоторых случаях колесо может разорваться (см. Фото 105).

Фото 105

Вероятными причинами такого явления могут быть:

- превышение предельно допустимых режимов работы турбокомпрессора из-за неисправности системы управления турбонаддувом (например, некорректная работа датчика давления воздуха во впускном коллекторе);

- превышение предельно допустимых режимов работы турбокомпрессора из-за неисправности байпасной системы в турбокомпрессорах с перепуском отработанных газов (в частности, в системах с нормально закрытыми предохранительными клапанами);

- заклинивание по какой-либо причине системы VNT в турбокомпрессоре с изменяемой геометрией или системы VST в турбокомпрессоре с дросселированием в положении, соответствующем максимальной производительности турбонагнетателя.

3. Недостаточное смазывание

3.1. Повреждения элементов турбокомпрессора, связанные с дефицитом (временным или постоянным) смазки.

Недостаток смазки вызывает повреждения элементов турбокомпрессора, схожие по внешним признакам с повреждениями, вызванными использованием моторного масла с химическими загрязнениями. Характеризуется изменением цвета вала и дистанционных втулок с серебристо-белого (обычного цвета для стали) на желтый, затем на иссиня-черный. Дальнейшая эксплуатация турбокомпрессора, испытывающего дефицит смазки, приведет к быстрому разрушению вала (вплоть до отрыва колеса турбины), радиальных и упорного подшипников и дистанционных втулок (см. Фото 108,1011,2001).

Фото 108

Фото 2001

Фото 1011 (справа новая втулка)

Вероятными причинами дефицита смазки в турбокомпрессоре могут быть:

- неисправности системы смазки двигателя (износ элементов масляного насоса, отказ или «подклинивание» редукционного клапана, засорение масляного фильтра и т.д.);

- сильное загрязнение масляного поддона двигателя коксовыми отложениями, шлаком и другим мусором. В этой ситуации давление масла на холостых оборотах двигателя будет в норме, а при возрастании числа оборотов двигателя (то есть при увеличении производительности масляного насоса) маслоприемник блокируется мусором, давление масла в системе резко падает, наступает масляное голодание. При этом аварийный датчик давления масла может не срабатывать, минимальное давление в системе смазки будет присутствовать, но его явно не достаточно для нормальной работы турбокомпрессора на высоких оборотах;

- снижение пропускной способности маслоподающей трубки турбокомпрессора по различным причинам (например, механическое повреждение трубки, закоксовывание трубки и т.д.);

- снижение пропускной способности одного или нескольких масляных каналов самого турбокомпрессора по различным причинам. Например, в некоторых турбокомпрессорах в штуцера подачи масла устанавливают дополнительный масляный фильтр в виде мелкой сеточки в пластмассовом корпусе. Пластмасса со временем разрушается, то ли сама по себе, то ли от неаккуратной установки штуцера, пластмассовые обломки блокируют частично или полностью маслоподающие каналы турбокомпрессора. Такое же явление наблюдается при попадании в масляные каналы турбокомпрессора кокса из маслоподающей магистрали, если она при монтаже отремонтированного турбокомпрессора не заменяется на новую, или, как минимум, не очищается и не промывается перед монтажом.

4. Повреждения элементов турбокомпрессора посторонними предметами.

4.1. Повреждения крыльчатки компрессора твердыми посторонними предметами.

Попадание в рабочую зону компрессора каких либо посторонних твердых предметов (например гайка, шайба, осколок пластмассы и т.д.) со стороны воздухозабора во время работы турбокомпрессора приводит к значительным повреждениям компрессорного колеса и быстрому выходу из строя турбины вследствие значительного увеличения остаточного дисбаланса. Часто при таких повреждениях компрессорного колеса обламывается вал или происходит обрыв крыльчатки компресса (см. Фото 1031,1701,1099).

Фото 1031

Фото 1701

Фото 1099

4.2. Повреждения крыльчатки компрессора мягкими посторонними предметами.

Попадание мягких предметов (например, кусок ветоши, картон, бумага, сухой лист и т.д.) в рабочую зону компрессора при работе турбины на высоких оборотах приводит к необратимым повреждениям лопастей компрессорного колеса, при этом значение остаточного дисбаланса ротора многократно увеличивается, как следствие – быстрое разрушение подшипников и дистанционных втулок турбокомпрессора, иногда такое повреждение приводит к излому вала. Лопасти колеса компрессора при таком повреждении, как правило, изгибаются, в предельном случае одна или несколько лопастей могут обломаться из-за усталостного разрушения металла (см Фото 1702,1703).

Фото 1702

Фото 1703 (справа – новая крыльчатка)

4.3. Повреждения крыльчатки компрессора абразивными материалами.

При воздействии на крыльчатку компрессора пыли и песка происходит изменение формы лопастей, «сглаживаются» из воздухозаборные части. Дальнейшая эксплуатация турбокомпрессора при воздействии на него пыли и песка приводит к значительному уменьшению диаметра колеса компрессора и, как следствие, к падению производительности турбокомпрессора в целом (см. Фото 1704).

Фото 1704 (справа – новая крыльчатка)

Вероятными причинами такого повреждения могут быть:

- негерметичность воздушной магистрали от корпуса воздушного фильтра до турбокомпрессора;

- негерметичность корпуса воздушного фильтра;

- деформация воздушного фильтра, при которой часть воздушного потока поступает в турбокомпрессор неотфильтрованной;

- негерметичность патрубка системы вентиляции картера двигателя

4.4. Повреждения колеса турбины посторонними предметами

При работе турбокомпрессора на высоких оборотах попадание в рабочую зону турбинного колеса даже мелких посторонних частиц со стороны выпускного коллектора (например, куски окалины, ржавчины, твердого кокса, осколок поршня, оплавившийся песок, прошедший через камеру сгорания, и т.д.) приводит к его сильнейшему повреждению. Иногда после такого повреждения происходит отрыв турбинного колеса от вала. В зависимости от величины посторонних частиц и их скорости часто повреждаются лопатки системы VNT, или «изменяемой геометрии», как ее называют (см. Фото 1707,1708).

Фото 1707

Фото 1708