Типовые неисправности

Типовые неисправности систем турбонаддува, сопряженных с ней систем двигателя и основные причины выхода из строя турбокомпрессоров

1. Выброс моторного масла в нагнетающий патрубок турбокомпрессора и (или) в приемную трубу глушителя.

1.1 Запредельный износ поверхностей трения турбокомпрессора (радиальных и упорного подшипников, вала, дистанционных втулок, уплотнительных колец)

Увеличенные зазоры между поверхностями трения вызывают многократное увеличение объема моторного масла, проходящего через картридж турбокомпрессора при его работе. В этом случае сливная магистраль не справляется с объемом масла, внутренний объем картриджа полностью заполняется маслом. Динамические уплотнения перестают работать, давление внутри картриджа превышает давление в турбине и в компрессоре, что приводит к интенсивному выбросу моторного масла во внутренние полости турбины и компрессора.

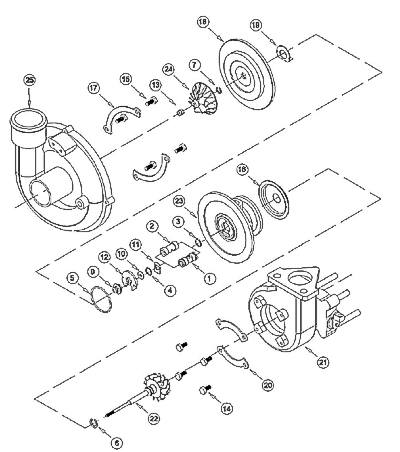

- Износ уплотнительного кольца со стороны корпуса компрессора (7)

- Износ упорной наружной втулки (9)

- Износ рабочей поверхности уплотнительного диска (18)

- Износ уплотнительного кольца со стороны корпуса турбины (6)

- Износ вала турбокомпрессора (посадочное место уплотнительного кольца со стороны корпуса турбины) (22)

- Износ корпуса подшипников (посадочное место уплотнительного кольца со стороны корпуса турбины)(23)

1.2. Неисправность системы вентиляции картера ДВС.

Система вентиляции картера любого двигателя внутреннего сгорания предназначена для устранения избыточного давления в картере двигателя, возникающего вследствие прорыва газов из камеры сгорания в картер при работе двигателя. Патрубок вентиляции картера любого ДВС подключается к зоне пониженного давления (т.е. разряжения). В нетурбированных двигателях это, как правило, впускной коллектор, в двигателях с турбонаддувом - это всасывающий патрубок турбокомпрессора. Сливная масляная магистраль турбокомпрессора подключается к масляной системе двигателя, как правило, ниже нормального уровня масла в картере. Таким образом, если в картере возникает избыточное давление картерных газов, масло не может нормально сливаться по сливной магистрали турбокомпрессора, оно «подпирается» в корпусе подшипников. Происходит заполнение внутренней полости картриджа моторным маслом, динамические уплотнения перестают работать, происходит выброс моторного масла в корпус компрессора (как правило).

Причиной такого явления может быть сильная закоксованность масляного сепаратора системы вентиляции картера, закоксованность патрубка системы вентиляции картера, перелом или зажатие этого патрубка и т.д.

1.3. Неисправность маслосливной магистрали турбокомпрессора.

Затруднен нормальный слив отработанного масла из турбокомпрессора по различным причинам: механическое повреждение (деформация) маслосливной магистрали, приведшее к уменьшению проходного сечения; закоксованность маслосливной магистрали; применение герметика при монтаже маслосливной магистрали, что влечет за собой уменьшения сечения маслосливного отверстия корпуса подшипников и т.д. Происходит заполнение внутренней полости картриджа моторным маслом, динамические уплотнения перестают работать, происходит выброс моторного масла в корпус компрессора.

1.4. Неисправность воздухозаборной магистрали.

Затруднен нормальный забор воздуха на турбокомпрессор вследствие сильной загрязненности фильтра очистки воздуха или из-за частичной блокировки воздухозаборного патрубка (например, сильно перегнут, за счет чего уменьшается его проходное сечение).

При работе турбокомпрессора за счет динамических сил за вращающимся на огромной скорости турбинным колесом создается некоторое разрежение. Если возникает излишнее сопротивление забору воздуха, это разрежение многократно увеличивается, масло просто «высасывается» из среднего корпуса турбокомпрессора.

1.5. Неисправность системы выпуска отработанных газов.

Излишнее сопротивление в системе выпуска отработанных газов (засорен или закоксован катализатор, неисправна или деформирована банка глушителя и т.д.) вызывает увеличение давления в корпусе турбины (т.е. в «горячей» улитке турбокомпрессора). В свою очередь, увеличение давления в корпусе турбины вызывает прорыв выхлопных газов в средний корпус турбокомпрессора (картридж) и увеличение давления внутри его, что, в свою очередь, вызывает выброс масла со стороны компрессора в нагнетающую воздушную магистраль.

1.6. Неисправность поршневой группы ДВС.

При неисправности поршневой группы одного или нескольких цилиндров (износ поршневых колец, износ или повреждение одного или нескольких поршней, «залегание» поршневых колец вследствие перегрева и т.д.) в двигателе возникает избыточное давление картерных газов. При превышении критического значения этого давления система вентиляции картера не будет справляться с объемом картерных газов. В результате давление в корпусе подшипников превысит давление в корпусе турбины и корпусе компрессора, что приведет к интенсивному выбросу моторного масла в корпус компрессора и корпус турбины.

2. Повышенный шум турбокомпрессора в различных режимах его работы

2.1. Запредельный износ поверхностей трения турбокомпрессора (радиальных и упорного подшипников, вала, дистанционных втулок)

Увеличенные зазоры между поверхностями трения вызывают образование значительных люфтов вала и крыльчаток, что приводит к соприкосновению крыльчаток с корпусами турбины и компрессора при работе турбокомпрессора. При вращении ротора на высоких оборотах соприкосновение крыльчаток со стенками корпусов приводит к возникновению сильного шума (вой, свист).

- Износ радиального подшипника турбокомпрессора (1,2), большой радиальный люфт вала (22), как следствие – соприкосновение при работе колеса турбины (22) с корпусом турбины (21) и (или) колеса компрессора (24) с корпусом компрессора (25)

- Износ вала турбокомпрессора (22), большой радиальный люфт вала, как следствие – соприкосновение при работе колеса турбины (22) с корпусом турбины (21) и (или) колеса компрессора (24) с корпусом компрессора (25)

- Износ упорного подшипника турбокомпрессора (12), большой осевой люфт вала, как следствие – соприкосновение при работе колеса турбины (22) с корпусом турбины (21) и (или) колеса компрессора (24) с корпусом компрессора (25)

2.2. Повреждение элементов турбокомпрессора посторонними предметами.

При механическом повреждении элементов турбокомпрессора (лопастей крыльчатки компрессора и (или) лопастей крыльчатки турбины) происходит резкое многократное увеличение значения остаточного дисбаланса ротора, что, в свою очередь, приводит к возникновению специфического «реактивного» звука при работе турбокомпрессора. Звук возникает вследствие чрезмерных радиальных нагрузок на вал, что, в конечном итоге, приводит к поломке турбокомпрессора.

- Нарушение геометрии колеса компрессора (24) из-за внешнего механического воздействия (попадание постороннего предмета со стороны воздушного фильтра), как следствие – превышение допустимого дисбаланса ротора турбокомпрессора

- Нарушение геометрии колеса турбины (22) из-за внешнего механического воздействия (попадание постороннего предмета со стороны выпускного коллектора двигателя), как следствие – превышение допустимого дисбаланса ротора турбокомпрессора

2.3. Неисправность воздухозаборной магистрали

Затруднен нормальный забор воздуха на турбокомпрессор вследствие сильной загрязненности фильтра очистки воздуха или из-за частичной блокировки воздухозаборного патрубка (например, сильно перегнут, за счет чего уменьшается его проходное сечение). Излишнее сопротивление при заборе воздуха вызывает дополнительный крутящий момент, воздействующий на вал в направлении, противоположном его вращению. При резком изменении момента воздействия на вал (при резком нажатии на акселератор, или при резком сбросе газа) возникает плавающий «реактивный» шум. Дальнейшая эксплуатация турбокомпрессора в таких условиях может вызвать его поломку.

2.4. Усталостные разрушения лопастей колеса компрессора или лопастей колеса турбины

Усталостные разрушения лопастей колеса компрессора или лопастей колеса турбины (т.е. отрыв части лопасти) при работе турбокомпрессора вызывает резкое многократное увеличение значения остаточного дисбаланса ротора, что вызывает появление постоянного значительного шума во всем диапазоне рабочих частот турбокомпрессора. Звук возникает вследствие чрезмерных радиальных нагрузок на вал, что, в конечном итоге, приводит к полному выходу из строя турбокомпрессора.

2.5. Неисправность системы выпуска отработанных газов

Излишнее сопротивление в системе выпуска отработанных газов (засорен или закоксован катализатор, неисправна или деформирована банка глушителя и т.д.) вызывает возникновение резонансных звуковых явлений в корпусе турбины (в горячей улитке) на различных рабочих частотах турбокомпрессора. Особенно часто резонансные шумы проявляются при неисправности системы выпуска отработанных газов в турбокомпрессорах с изменяемой геометрией турбины (с системой VNT).

2.6. Избыточное значение давления наддува

При превышении по различным причинам предельного значения давления наддува возникает избыточный крутящий момент, воздействующий на ротор в направлении, противоположном его вращению. Такое явление может приводить к возникновению высокотонального шума (свиста) при резкой перемене нагрузки на ротор турбокомпрессора (особенно при резком сбросе газа).

3. Турбокомпрессор не развивает номинального давления наддува

3.1. Неисправность системы рециркуляции отработанных газов двигателя

Система рециркуляции отработанных газов предназначена для частичного повторного дожигания отработанных газов с целью улучшения экологических показателей двигателя. Система рециркуляции обычно связывает впускной и выпускной коллектора, запирающим и регулирующим устройством является электромагнитный клапан (клапан EGR). При неисправности клапана EGR (электрической или механической) происходит постоянный частичный перепуск отработанных газов с выпускного коллектора во впускной. В этой ситуации потока отработанных газов через корпус турбины недостаточно для раскручивания ротора до номинальных оборотов. Плюс к этому двигатель «душится» от избыточного количества отработанных газов, поступающих в камеры сгорания через систему рециркуляции. В итоге двигатель теряет в этой ситуации до 60% мощности.

3.2. Неисправность системы выпуска отработанных газов

Излишнее сопротивление в системе выпуска отработанных газов (засорен или закоксован катализатор, неисправна или деформирована банка глушителя и т.д.) приводит к значительному снижению скорости потока отработанных газов через систему выпуска (в частности, через корпус турбины), что, в свою очередь, приводит к падению давления наддува и мощности двигателя.

3.3. Неисправность байпасной системы управления турбонаддувом

При неисправности «нормально открытой» байпасной системы управления турбонаддувом (система, в которой рабочий клапан управляется вакуумом, в исходном состоянии при незаведенном двигателе он открыт) турбокомпрессор не сможет развить требуемую мощность, так как часть потока отработанных газов будет отводиться через открытый байпасный клапан, а не через крыльчатку турбины. Такая же ситуация будет наблюдаться, если будет неисправен вакуумный рабочий клапан или присутствует утечка вакуума в магистрали управления.

3.4. Повреждение элементов турбокомпрессора посторонними предметами.

При механическом повреждении элементов турбокомпрессора (лопастей крыльчатки компрессора и (или) лопастей крыльчатки турбины) происходит резкое многократное увеличение значения остаточного дисбаланса ротора. При работе турбокомпрессора в таких условиях происходит разрушение масляной пленки в зоне трения вал-подшипник, сопротивление вращению ротора резко возрастает, вследствие чего турбокомпрессор не может развить номинальной мощности. Падение мощности турбокомпрессора в этой ситуации происходит также и из-за нарушения геометрических параметров лопастей крыльчаток турбины и (или) компрессора.